流体网格的质量对求解的收敛精度以及计算时间

水膜存在正压区和空化区,最大水膜压强为1.726MPa;水膜轴向压强分布为中间压强大,两端压强小。轴承的变形与压力相对应:最大弹性变形出现在水膜最大压强的位置,轴承最大变形量为8.770im;轴向方向:轴承两端的变形小,轴承中间的弹性变形大。对比不同曲线可以得出,与不计入轴承弹性变形相比,计入轴承弹性变形时水膜最大压强变小,但水膜压强分布更加平缓,空化的起始位置更加滞后。

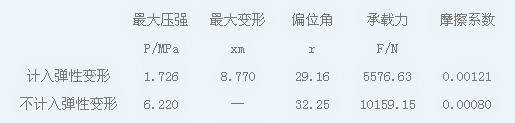

表1为是否计入轴承弹性变形的轴承润滑特性参数的对比。从表中可以得出:是否计入弹性变形对水润滑轴承的润滑特性影响较大,计入弹性变形后轴承的承载力由10159.15N减小为5576.63N,承载力近乎减小一半;计入弹性变形后,偏位角减小摩擦系数增大;计入弹性变形的轴承弹性变形为8.770pm,而该工况下水膜的最小厚度4im,可见轴承最大弹性变形比最小水膜厚度还大。

表1:是否计入弹性变形的轴承润滑特性参数对比

为水膜膜厚沿着轴承周向的分布,从图中可以得出:在水膜楔形的收敛区,计入轴承弹性变形时的水膜膜厚比刚性轴承(不计入弹性变形)的水膜膜厚大;而在水膜楔形的发散区,水膜膜厚基本没有变化。相同转速和偏心率下,柔性轴承的水膜比刚性轴承的水膜厚,因此,柔性轴承的承载力比刚性轴承的承载能力小。初始最小水膜厚度7。当轴承发生弹性介绍了水润滑轴承润滑特性研究的基础理论,并对采用ANSYSCFX软件进行水润滑轴承流固耦合仿真的方法进行了研究。然后,基于该软件分别对考虑空化和不考虑空化、不计入轴承弹性变形和计入弹性变形等情形进行了仿真计算。通过对比仿真结果发现,考虑空化和计入轴承弹性变形对水润滑轴承润滑特性的结果有影响。南方水泵厂最后提出:对于水润滑轴承润滑特性的研宄,当轴承最大弹性变形量大于最小水膜厚度的25%时,必须计入轴承弹性变形得出的结论如下:

1、仿真计算中考虑空化作用,水膜最大压强以及轴承承载力增大,结果更符合实际。因此,为了获得更加准确、符合实际的仿真结果,在水润滑轴承润滑特性的研宄中必须考虑空化。

2、ANSYSCFX软件能够对水润滑轴承进行流固耦合仿真。通过仿真分析得出,计入弹性变形时水膜最大压强减小,轴承承载力降低,但水膜压强分布更加平缓;空化发生的位置相比不计入弹性变形时的位置滞后。

计入轴承的弹性变形,水膜楔形收敛区水膜的厚度变大,发散区水膜膜厚基本没变化。水润滑轴承通常以非金属材料作为轴瓦材料。计入轴承变形和不计入变形,轴承的润滑特性是有差异的。而轴承本身的材料属性也是影响轴承弹性变形的因素。因此,有必要研究水润滑轴承的材料属性参数对轴承润滑特性的影响规律,从而为水润滑轴承的选材提供指导。

轴承主要的材料属性参数包括:弹性模量£和泊松比。研究相同条件下,不同材料属性参数对水润滑轴承润滑特性的影响规律。无论是在水润滑轴承的材料选择阶段,还是在轴承的结构设计过程中,轴承的弹性模量都是需要考虑的因素。当选择复合材料作为水润滑轴承的材料时,轴承的弹性模量不像金属材料那样是个常数,此时轴承的弹性模量是由复合材料的各种成分的弹性综合决定的,轴承的弹性模量往往随压力的增大而增大。由于本文所涉及到的轴承的压力较小,因此,近似认为水润滑轴承的弹性模量是一常数。复合材料水润滑轴承的弹性模量较小,一般在0.l~l0GPa范围类。南方水泵厂的复合材料的弹性模量在lGPa左右。

仿真计算参数:轴承直径D=80mm,轴承长径比Z/D=l,轴瓦厚度S=10mm,泊松比产0.4,半径间隙ArA=l%。,转速n=3OOOrpm,偏心率e=0.8,弹性模量五=400,600,800,1000,1200,1400MPa。水膜最大压强增大;计入弹性变形时水膜最大压强减小很多,且水膜的压强分布更加平缓;2)随着弹性模量的增大,空化的起始位置越来越提前。

在水膜楔形收敛区,水膜膜厚随着弹性模量的增大而逐渐减小,在水膜发散区由于水膜压力较小,弹性模量对水膜膜厚的影响不大。1)随着弹性模量的增大,水膜轴向压强增大;2)计入轴承弹性变形的水膜轴向压强分布特征为:两端压强低,中间压强高。考虑轴瓦变形与压强分布的相关性,因此,变形后轴瓦呈现两端高中间低的“口袋”结构。

表2:不同弹性模量的润滑特性参数对比

表2为不同弹性模量的轴承其主要的润滑特性参数对比,从表中可以得出:

1)水膜最大压强和轴承摩擦系数随着弹性模量的增大而减小;2)随着弹性模量的增大轴承承载力增大;3)弹性模量对偏位角的影响不大。

因此,相同条件下选择弹性模量大的材料,既可以增加轴承的承载力,又可以减小轴承的摩擦系数。但实际中选用水润滑轴承材料,南方化工泵应先确定满足承载力要求的弹性模量范围,在满足承载力要求的前提下选择弹性模量较小的材料。